硬核赋能矿山重器!世通科创100万N.m扭矩传感器助力矿卡电动轮测试

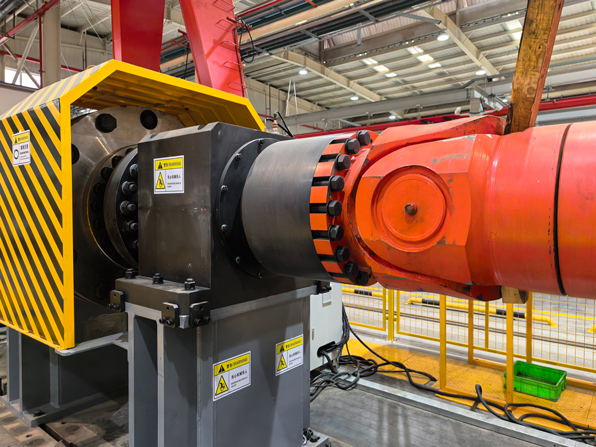

矿卡是矿山运输核心装备,电动轮作为其“动力心脏”,需承受极端扭矩冲击,其性能直接关乎生产效率与安全。为破解超大扭矩场景下电动轮测试难题,世通科创凭借20年扭矩传感技术积淀,为某矿用设备龙头企业定制100万N.m级高精度扭矩传感器,成功搭建矿卡电动轮扭矩加载测试台,填补国内该领域精准测试空白。

项目背景:超扭矩测试的核心挑战

随着矿山绿色智能化转型,电动矿卡逐步替代燃油车型。电动轮极限扭矩测试面临多重痛点:一是峰值扭矩需突破100万N.m,传统传感器量程不足、强度不够易损坏;二是测试精度要求高,数据直接决定产品定型;三是测试环境恶劣,需抗振、防尘、耐高温,防护等级高;四是需与测试系统无缝对接,实现自动化数据采集。

此前该企业尝试进口传感器,却受成本高、交货慢、适配性差等问题困扰。基于世通科创在大扭矩传感领域的成熟案例(如三峡大坝升船机、海上升降平台项目),双方携手攻克技术难题。

核心方案:定制化传感器的硬核优势

世通科创定制的TQ系列扭矩传感器,作为测试台核心“感知中枢”,精准匹配项目需求:

1. 超量程强承载:采用高强度合金整体锻造,经特殊热处理,安全负载达额定值120%,可抵御瞬时扭矩冲击,结构稳定可靠。

2. 高精度抗干扰:采用非接触式电感传感技术,搭配高精度信号处理模块,可过滤干扰,实时捕捉多工况扭矩动态数据。

3. 恶劣环境适配:全密封结构防护等级IP65,工作温度覆盖-20℃~80℃,适配矿山工业测试场景。

4. 无缝集成自动化:标准化接口设计,可直接与测试台负载电机、控制器等对接,支持数据实时传输,大幅提升测试效率。

项目成果:赋能研发,筑牢安全防线

该传感器成功应用后,实现三大核心价值:一是为电动轮优化定型提供可靠依据,使其承载能力提升20%、寿命延长30%;二是自动化测试替代人工,测试周期缩短40%,加速产品量产;三是国产方案成本较进口降低50%,售后响应时效提升至24小时内,降低测试风险与成本。

此次合作彰显了世通科创的技术实力,未来其将持续深耕传感领域,为矿山、新能源等行业提供优质定制化方案,赋能工业高质量发展。